Die Zeche Bergmannsglück | Bergbau im Ruhrgebiet | Verbundbergwerk | Steinkohle | Schachtanlage | Bergwerk | Steinkohle | Geschichtliche Entwicklung | Fotogalerie | Ruhrgebiet

Die Zeche Bergmannsglück | Bergwerk Bergmannsglück

Hier geht es zur Homepage der Stadt Gelsenkirchen

D e r G r u b e n b e t r i e b

D I E A N F Ä N G E

Das Leben der Zeche Bergmannsglück begann am 1.September 1905 mit dem Abteufen des Schachtes I. Da das obere Deckgebirge aus mildem Gestein mit losem Geröll und Schwimmsandschichten bestand, brachte man die ersten fünfundzwanzig Meter mit einem gußeisernen Senkschuh nieder und kleidete den Schacht in Tübbingen aus. Von da an wurde von Hand geteuft und der Schacht in Mauerung gesetzt. Die starken Wasserzuflüsse, die zeitweise auf 5000 Liter in der Minute anwuchsen, waren mit den damaligen technischen Hilfsmitteln nur schwer zu wältigen und hemmten den Fortgang der Arbeiten sehr.

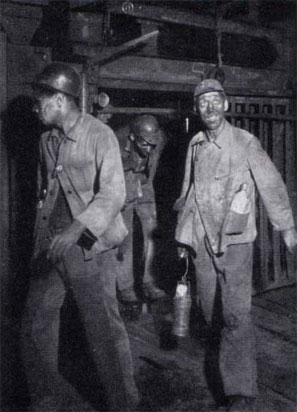

Im Korb

Im Korb

Erst nach 18 Monaten wurde in 594 m Teufe das Steinkohlengebirge erreicht, und am 1.Mai 1905 konnten die ersten 45 Kübel Kohle zu Tage gehoben werden. Nachdem man im Februar 1904 mit dem Abteufen des Schachtes II begonnen hatte und beide Schächte im Oktober des darauffolgenden Jahres durch einen Unterfahrungsquerschlag durchtschlägig geworden waren, kam ein Jahr später die Förderung in Gang. Die zwischen der 1. und 2. Sohle zuerst aufgeschlossenen, flachgelagerten Flöze wurden in dem heute veralteten Stoßbau abgebaut. Im Jahre 1928 begann der Aufschluß der 3. Sohle. Sie wurde bei 595 m Teufe 100 m unter der 2. Sohle angesetzt. Seit Januar 1952 ist man dabei, den Schacht I weiter abzuteufen, der im Juni 1955 bei 900 m Teufe das Niveau der 4. Sohle erreichte, die zur Zeit durch Richtstrecken und Querschläge ausgerichtet wird. Anfangs mußte der Bergmann die Kohle noch mühsam mit der Hacke hereingewinnen.

T E I L M E C H A N I S I E R U N G

Zur Erleichterung seiner Arbeit wurde in größerem Umfange geschossen. Erst sehr viel später, nach 20 Jahren, wurde der erste Schritt zu einer Mechanisierung getan. Zahlreiche Versuche, die mit hohen Kosten verbunden waren, führten im Jahre 1925 zur Erfindung der ersten, zunächst noch unvollkommenen Abbauhämmer. Mit diesem Gewinnungswerkzeug, das in der Folgezeit immer weiter verbessert wurde, ließ sich die auf Bergmannsglück anstehende, verhältnismäßig weiche Fettkohle jetzt fast ohne Schießen hereingewinnen. Wegen ihrer offensichtlichen Vorzüge wurden innerhalb von vier Jahren so viele Abbauhämmer angeschafft, daß jeder Kohlehauer einen eigenen Hammer besaß. Sie werden heute allerdings soweit wie möglich durch andere Gewinnungsgeräte ersetzt. Um 1930 und von 1949 bis 1951 suchte man des Lösen der Kohle außerdem durch Kettenschrämmaschinen zu erleichtern. Bemerkenswert war die Einführung von Rüttelrutschen als Strebfördermittel in den Jahren 1909 bis 1910. Einfache Muldenrinnen wurden in Ketten an den Kappen aufgehängt und durch einen schnellaufenden Motor mit kurzem Hub angetrieben. Dieser Förderer eignete sich jedoch nicht für söhlige Lagerung, da die Rinne durch die RütteIbewegung des Motors in beiden Richtungen gleichmäßig bewegt wurde, die Kohle also nur hin- und her- schauckelte; erst bei einem Einfallen von mindestens 10° wurde sie abwärts gefördert. Aber auch diese anfänglichen Schwierigkeiten sind im Laufe der Zeit behoben werden. Heute zählen die Schüttelrutschen zu den zuverlässigsten Strebfördermitteln, trotz der Äußerung eines Bergmunns aus jenen Tagen: ,,Det Dingen kömmt wier rut, det mackt völl ste völl Krach!"

D E R W E G Z U R V O L L M E C H A N I S I E R U N G

Ihre Einführung war sogar Voraussetzung für die nun beginnenden Bestrebungen nach Betriebszusammenfassung. An die Stelle zahlreicher Abbaubetriebspunkte mit geringer Fördermenge traten wenige Streben mit hoher Förderung. Durch zweckmäßige Änderung der Abbauverfahren in flacher und steiler Lagerung gelang es, die streichende Baulänge sowie die flachen und seigeren Bauhöhen größer zu bemessen und so die Anzahl der Ouerschläge, Blindschächte und Abbaustrecken zu verringem. Die Jahre 1940 bis 1942 brachten weitere Fortschritte auf dem Gebiete der Förderung. Für die mächtigen Flöze Oberschlesiens wer damals ein mit abdeckbaren Platten versehener Zweikettenförderer entwickelt worden, auf den die harte Kohle geschossen werden konnte. Aus der Art des Schutzes durch starke Stahlbleche leitet sich der heute geläufige Name ,,Panzerförderer” her. Der erste Förderer dieser Art wurde auf Bergmannsglück im Jahre 1946 eingesetzt. Er kann bei wechselndem Einfallen bis zu 200 t in der Stunde, auch bergauf, fördern und vermag daher kleinere Störungen zu überwinden.

Setzt man am Kohlenstoß keine Stempel, so daß der Förderer unmittelbar daneben Iiegen kann, und gewinnt die Kohle mit dem Abbauhammer herein, dann spricht man von einem teilmechanisierten Betrieb. Zusammen mit diesem Zweikettenförderer wurden später Gewinnungsgeräte eingesetzt, die wie ein Hobel die Kohlen in schmalen Streifen abschälen. Wenn in früheren Tagen der alte Hauer seinen jungen Kumpel damit beauftragte, einen ,,Stranghobel" zu besorgen, so hat er sich sicher nicht träumen lassen, daß dieser Ulk eines Tages Wirklichkeit werden würde. Ebensowenig hat der alte Fahrsteiger wissen können, daß sein gutgemeinter Rat ,,nimm doch immer nur die erste Lage, wenn die Kohle fest ist" Grundgedanke eines neuzeitlichen Gewinnungsverfahrens werden sollte und mit den drei verhandenen Löbbe SchnellhobeIn, die nach ihrem Erfinder LÖBBE so benannt sind, auf unserer Schachtanlage von 1951

bis heute ungefähr 700000 t Rohkohle hereingewonnen würden. Da bei dieser Gewinnungsweise sowohl das Lösen als auch das Laden nahezu ohne körperliche Kraftanstrengung vonstatten geht, bezeichnet man diese Betriebe als volmechanisiert.

Schnellhobel

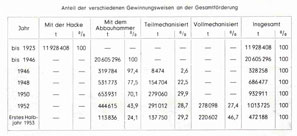

Welche Entwicklung die vorwärtsstürmende Technik in den letzten dreißig Jahren genommen hat, Iäßt die folgende Zahlentafel erkennen.

Sie zeigt, wie der Anteil der Kohlen, die mit dem Abbauhammer gelöst werden, immer geringer wird, während die Förderung aus teil- und vollmechanisierten Betrieben Iaufend zunimmt. Neben den Gewinnungsverfahren wurden im Laufe der Zeit auch der Streckenvortrieb, der Streb- und Streckenausbau vervollkommnet und die Versatzverfahren und Fördermittel Ieistungsfähiger gestaltet. Die Zusammenfassung der Förderung auf wenige Betriebspunkte und die damit verbundene größere Verhiebsgeschwindigkeit verlangten naturgemäß euch ein schnelleres Auffahren der Strecken. Dort arbeiten heute neben Bohrhämmern Stoß- und Wurfschaufellader, die das Haufwerk von der Sohle aufnehmen und auf Förderwagenhöhe anheben.

Ladegerät

Sie erreichen Ladeleistungen bis zu 60 Wagen in der Stunde. Während die Strecken früher in Türstock aus Holz oder in gemischten Ausbau gesetzt wurden, werden sie heute vorzugsweise mit nachgiebigen oder starren Stahlbögen ausgebaut, die sich dem natürlichen Druckgewölbe besser anpassen. Zur Sicherung des Strebs dienten bislang Stempel und Kappen aus Fichtenholz und Pfeiler aus Hartholz. Weil sich diese Ausbauteile nicht wiedergewinnen Iassen und beispielsweise ein Stempel von 5 Fuß Länge und 14 cm Stärke 2 DM kostet, ist man seit Iängern bestrebt, dieses wertvolle Naturprodukt der Volkswirtschaft zu erhalten. Die Entwicklung geht dahin, mehr und mehr nachgiebige und wiedergewinnbare Stahlstempel zu verwenden, die bei einer Länge von 1,50 m zwar das Fünfzigfache eines Holzstempels kosten, auf die Dauer aber billiger und sicherer sind. Wegen des hohen Anschaffungspreises ist es um so wichtiger, jeden Verlust an solchen Ausbauteilen zu vermeiden. Welche Verbreitung und damit welche Bedeutung der Strebausbau in Stahl heute hat, ist daraus zu ersehen, daß siche mehr als 14000 Stempel und über 10000 Kappen in der Grube befinden. Früher war es üblich, den Versatz auch in flachen Streben von Hand einzubringen. Diese mühsame Arbeit übernehmen jetzt Blasversatzmaschinen, die feinkörnige Waschberge oder im Brecher zerkleinerte Berge durch Rohre aus vergütetem Stahl oder Auskleidungen aus Basalt in den Abbau beifördern. Wenn es die Verhältnisse gestatten, läßt man das Hangende planmäßig hereinbrechen. Man spricht dann von Bruchbau, dessen wesentlichster Vorteil seine Unabhängigkeit von der Bergezufuhr ist. An der Bruchkante wird der Streb durch Wanderpfeiler aus Schienen oder durch Reihenstempel zusätzlich gesichert. Der Reihenstempelbruchbau herrscht heute in der flachen Lagerung vor.

M E C H A N I S I E R U N G D E R F Ö R D E R U N G

Der Fortschritt in der Mechanisierung unter Tage ist bei der Förderung besonders auffallend. Während dort im Jahre 1914 etwa 80 Pferde eingesetzt waren, arbeiten heute nur noch drei in der Grube. Sie ziehen Material- und Bergewagen auf der Wettersohle. In söhligen Strecken hat sich als Zubringerfördermittel das Band durchgesetzt. Man unterscheidet Stahlgliederbänder und Gurtbänder, deren Werkstoff Gummi oder Kunststoff sein kann. Gurte wurden bereits im Jahre 1911 in der Zechenwerkstatt aus Kamelhaar gefertigt, und zwar in einer Breite von 500 mm. Sie fanden aber ihrer Brandgefährlichkeit wegen keine weitere Verbreitung. Zwanzig Jahre später kamen Gummigurte auf den Markt, deren Gewebe aus Baumwolle, Zellwolle oder Kunstseide bestand, welches mit Gummi, Buna oder Balata überzogen war. Der Überzug hatte die Aufgabe, das Gewebe, das die Zugkräfte aufzunehmen hatte gegen Feuchtigkeit und Verschleiß zu schützen.Mit diesen Bändern, die 650 oder 800 mm breit sind, konnen Kohlenmengen bis 200 t in der Stunde ohne Schwierigkeit gefördert werden. Nachteilig ist der verhältnissmäßig hohe Preis. So kostet beispielsweise eine 250 m Iange Bandanlage 80000 DM oder 320 DM je Meter.

Bei den Stahlgliederbändern trugen seitlich hochgebogene Stahlplatten, die zwischen endlosen Laschenketten laufen, das Fördergut. Wegen seines verhältnissmäßig großen Raumbedarfs und seiner zeitraubenden Aufstellung kommt es Iediglich zum Fördern in der Strecke in Frage und eignet sich besonders gut als ortsfestes Band, mit dem Mengen bis zu 300 t in der Stunde bewältigt werden können. Da Stahlplatten

weniger stark verschIeißen als Gummigurte, scheint ihre Verwendung trotz höherer Anschaffungskosten wirtschaftlicher zu sein.

Elektrische Lokomotiven laufen seit dem Jahre 1911 unter Tage, anfangs nur in Richtstrecken und Querschlägen. Mit fortschreitender Mechanisierung und Zunehmen der Förderung aus den einzelnen Abbaubetriebspunkten fanden von 1924 an im Steilen durch Akkumulatorenlokomotiven Eingang. Heute verfügen wir auf unserer Hauptfördersohle über insgesamt 17 Fahrdrahtlokomotiven, die bei einer Motorleistung zwischen 45 und 72 kW bis zu 50 Kohlenwagen mir je 1080 I Fassungsvermögen zum Schacht ziehen. 7 Akkumulatorenlokomotiven sind auf Teilsohlen und in Abbaustrecken eingesetzt.

In der im Anhang beigefügten Übersicht ist die Entwicklung der Kohlenförderung, der Belegschaftsstärke und der Schichtleistung des Grubenbetriebes unter Tage schaubildlich dargestellt. Es ist zu erkennen, wie eng das Schicksal der Zeche in der Vergangenheit mit dem wirtschaftlichen und politischen Geschehen verknüpft war und auch heute noch verknüpft ist. Im Jahre 1907 wurde aus Schacht I bei 330 Mann Belegschaft 45598 t Kohle gefördert. Das sind etwa 152 t täglich. Die Folgezeit ist durch das Ansteigen der Förderung zur Millionengrenze in den Jahren 1913 gekennzeichnet, wo Tagesförderungen von 3400 t erreicht wurden. Nach dieser ruhigen und stetigen Aufwärtsentwicklung kamen Jahre der Rückschläge: Der erste Weltkrieg, passiver Widerstand, Inflation, Wirtschaftskrise und zweiter Weltkrieg. Nach dem Zusammenbruch kam die Förderung aus den bekannten Gründen nur langsam wieder in Gang. Unter Aufwendung großer Geldmittel wurden in Flöz Ida drei Abbaureviere mit vollmechanisierten Gewinnungs- und Ladegerät ausgestattet, der gesamte Ausbau dieser Betriebe in Stahl gestellt und die Abbaustrecken mit neuzeitlichen Förderern ausgerüstet. Auf diese Weise gelang es, den zeitbedingten, leistungshemmenden Einflüssen, wie starke Abwanderung, Überalterung der Belegschaft und hohe Fehlschichtenziffer, wenigstens teilweise entgegenzuwirken.

Heute arbeiten auf Bergmannsglück im Grubenbetrieb unter Tage 2550, über Tage 350 Arbeiter und Angestellte.

Ausfahrt

Sonstiges

Sollten Sie noch über weitere Informationen, Dokumente oder Fotos zum Bergwerk Bergmannsglück verfügen, so wäre ich Ihnen für eine Bereitstellung dankbar.

Besuchen Sie auch meine Seite

www.foerdergerueste.de